1.1目的

規範(fàn)生產操作,加強生(shēng)產產品質量監控,杜絕安全、質量事故的發生。

1.2範圍

本製度適用於生產部全體操作人員。

2操作規範

2.1開機(jī)前的準(zhǔn)備(bèi)

2.1.1由當班電工檢查整條生(shēng)產線的電器和電器元件,使其達到開機要求後開啟電源。

2.1.2按工藝卡規定設置生產溫度、壓力、速(sù)度、是否擴口、長度等(děng),開(kāi)始加熱。機頭各(gè)區加熱5小時左右,再開啟(qǐ)示(shì)1#、2#擠出機加溫(同時打開進料(liào)段冷卻水),到設定溫度後,保溫柔2.5小時左右(共約8小時),嚴(yán)禁提前開機生產。

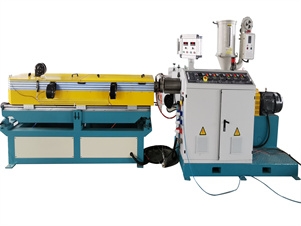

雙壁波(bō)紋(wén)管設備的生產操作:

1、進料:用真空給料機將物(wù)料送入料(liào)鬥,並啟動烘幹機烘幹(gàn)物料。幹燥溫度取決於具體情況,但不得超過80度。

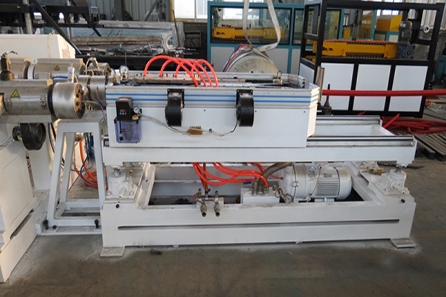

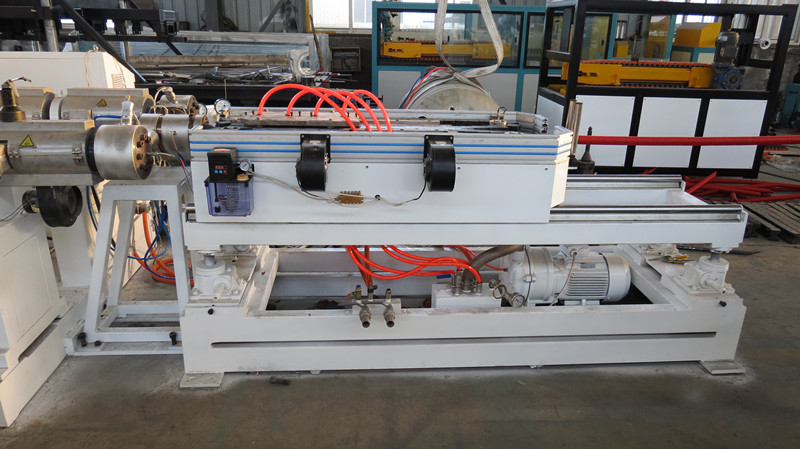

2、打開擠出(chū)機減速器中的(de)冷(lěng)卻水,並將出口球閥旋轉(zhuǎn)至合適的大小,以冷卻(què)潤滑油。

3、檢查正確且(qiě)確(què)認加熱保溫時間後,再次擰緊聯軸器螺(luó)釘。(擰緊(jǐn)螺釘時,應關閉頭部所有(yǒu)加熱器的電源,操作人員(yuán)應戴手套和其他防護(hù)用品)。

4、啟動(dòng)擠出機的驅(qū)動電機,使螺(luó)杆低速(sù)運轉( lt20r/min ),輕輕打開料鬥插板並緩慢進料。當備用機頭卸(xiè)料時,根據物料塑化狀態和熔體壓力顯示,調節各(gè)區域(yù)的溫度、螺杆轉速和卸料量。

在生產過程中,隨時觀察擠出機的原料供(gòng)應情況,防(fáng)止(zhǐ)材料(liào)斷裂。

5、當機頭模(mó)口開始出料時,應(yīng)仔細觀察,如果管坯壁厚不均勻,應進行調整,使內外管(guǎn)坯擠壓均勻。

6、均勻卸料後,清除模具口多餘的材料。安裝定徑套管,連接管道,並檢(jiǎn)查泄漏情況。拆下模具開口部(bù)分區域18 - 22中的加熱器。

7、輕推(tuī)成型(xíng)機的“前進”按鈕,將成型機帶到預定位(wèi)置。注意模塊和模塑套件(jiàn)之間的間隙。如果有任何幹擾,應(yīng)進行調整。

8、成型機(jī)調整到位後,啟動真空泵並打開真空。啟(qǐ)動(dòng)成型機運行(háng)模塊。開始正常膨脹,並迅速膨脹。

9、啟動1號擠出機,一段時間後停止快(kuài)速(sù)充氣,外(wài)層(céng)壁形成,一級真空(kōng)形成(chéng)壓力,內層(céng)真(zhēn)空後(hòu)啟動2號擠出機。

10、管(guǎn)道正(zhèng)常(cháng)生產後,開始(shǐ)冷(lěng)卻所有部(bù)件。隨(suí)時觀察所有壓力表的表(biǎo)壓、溫度和速度(dù)的變化,並做好相應的記錄。

11、管道穿過噴淋冷卻箱,啟動泵電機,將冷(lěng)卻(què)水均勻地噴淋在管道上,使管道進一步冷卻。啟動吹幹裝置,去除管道外表麵的水分。

12、分別啟動切割機、堆垛機進行切割和堆(duī)垛。